電子機器・OA機器・通信機・周辺機器ケース・電源シャーシ・架台・パネル等の試作からロット製作迄可能です。

CADデータが入ったPDFやDXFデータがある場合は短納期での制作が可能です。CAD等の図面データがない場合はデータ作成で1週間を頂いております。納期の日数につきましてはご相談ください。

【 グリーン調達、RoHS指令など環境対策製品のキーワードの説明はこちら 】

製品加工例(写真をクリックすると拡大します。)

素材:パネル - アルミ シャーシ - 鉄

-

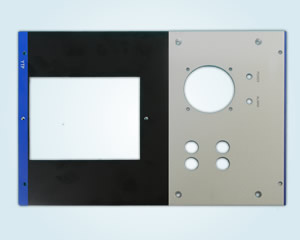

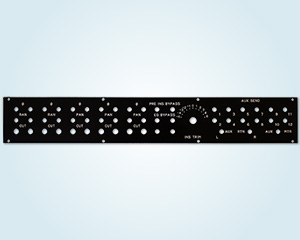

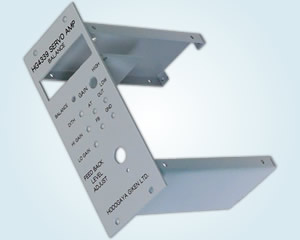

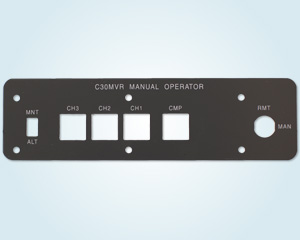

操作ボックスのフロントパネルとバックパネル

タレパンによる成型加工を行い、その後ベンダーで曲げ加工を施しました。文字はシルク印刷で対応しています。継続的なご発注をいただいているため、シルク印刷を採用することでコストを抑えつつ、美しい仕上がりを実現しています。

使用している素材は、裏側がボンデ鋼板(表面処理が施されており、サビに強いのが特長)、表側がアルミ材となっています。塗装はメラミン焼付塗装を採用しています。 -

オーディオ機器のシャーシ

オーディオ機器のボックスの製作例です。

ボックス部分(前面のパネル以外)は鉄板で加工後、黒の半艶塗装焼付塗装を行いました。

前面パネルは、アルミを使用し、高級感を出すためにヘアライン処理を行い、その後、黒のアルマイト処理を行いました。

最後にシルク印刷で文字を印刷し焼付乾燥を行いました。 -

鉄板にタレットパンチプレスで加工をし、ベンダーで折り曲げ加工を行い、最後に黒の焼き付け塗装をおこないました。

-

表面にヘアライン加工を施した0.8mmのアルミ板をカットし、四隅に取付穴をあけ、文字とラインを機械彫刻し、黒色を充填しました。

-

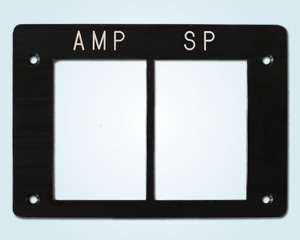

アルミ板の表面をヘアライン処理をして黒アルマイト処理を行い黒く仕上げました。文字は白でシルク印刷をし、拡大してある窓の部分は、テーパー処理を行い斜めに面取りを行いました

-

精密板金でタレットパンチプレスで外形の形にカットを行い、その後、焼き付け塗装でベースの色を塗装し、その上から最後にシルク印刷で青い文字とデザインを印刷しました。

-

鉄板への多色刷りの加工例です。

-

アルミパネルで精密板金とシルク印刷を一貫作業で行いました

-

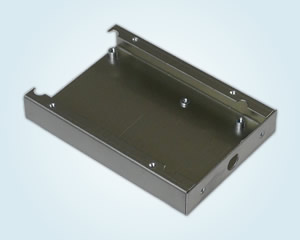

音響機器のユニットボックスの製作

音響機器のユニットボックス。黒半艶塗装 パネルはヘアーライン黒アルマイトです。

-

音響機器のユニットボックスの製作

音響関係のユニット機器です。パネルはアルミ3t ヘアーライン黒アルマイトです。

-

アルミパネルとアクリルパネルでの精密板金とシルク印刷の加工例です

-

アルミパネルで精密板金とシルク印刷を一貫作業で行いました

-

アルミパネルで精密板金とシルク印刷を一貫作業で行いました

素材:鉄

-

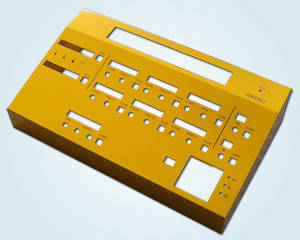

各競技場の電子掲示板の操作盤

タレパンで打ち抜いて形を作り、ベンダーで折り曲げて、溶接を行いました。 溶接後、溶接跡を塗装の前にパテ埋めをして、表面を平らにして、焼付塗装を行いました。

-

厚い鉄板を機械加工で彫り、精密板金で外形加工と穴あけ加工と曲げ加工を行います。 裏側はねじを溶接で固定し塗装を行いました。 ネジのナットにある横穴は、ネジが回転しないよう止める機能を持っています。

-

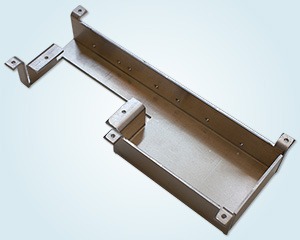

タレパンで穴加工と外形加工をし、ナットを取り付けた後に、ベンダーで曲げ加工を行っています。

曲げ加工を行った後だと、ナットを打ち込みずらい為、ナットの打ち込みを先に行います。

ねじ切りやナットの打ち込みは、板が平面のうちに行います。

-

鉄板の外形加工と穴あけをタレットパンチプレスで、更にベンダーで曲げ加工を行い、その後、さび止めの為にクロメートメッキ加工を行いました。その後、機械彫刻で文字を掘り、黒のインクを充填しました。

-

2.2ミリの鉄の板のカットと穴あけ、曲げ加工を行い、接続部分は溶接で接着。パテ埋めやサンダー仕上げで接続部分がわからなく滑らかになるよう加工をしました。真ん中にある補強の板はあとから溶接で接着。そのあと全体をメッキ処理し、穴あけした部分の周りのみマスキングを行い前面に白の塗料で焼き付け塗装を行いました。マスキングした部分はメッキが表面に出ていて、そのおかげで通電が良くなっています。

-

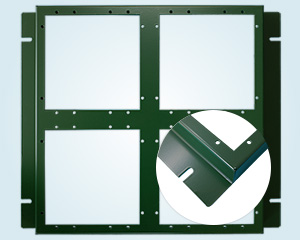

電光掲示板の骨組みの製作

電光掲示板の骨組部分の作製を致しました。タレットパンチプレスで外形と穴を加工し、ベンダーで曲げ加工を行い、曲げた部分の一部をアルゴン溶接で溶接しました(DSCF1933)。マンセル記号で指定した専用の緑色を作成し、焼付塗装で塗装を行いました。

-

タレパンで外形と穴を加工し、ボール盤で皿穴を空け、最後にベンダーで曲げ加工を行いました。その後アルマイト処理を行いブルーの染料を着色しました。

-

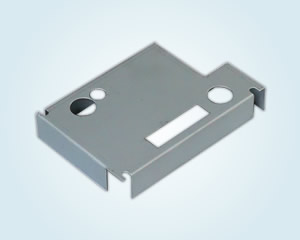

ボンデ鋼板を使用し、タレットパンチプレスで外形と穴加工を行いました。装置の中で使用する部品の為、表面処理は行っておりません。ボンデ鋼板は表面処理が行われている為、元々錆びずらくなっています。

-

鉄板(スチール)を加工した精密板金の加工例です。タレパンでその形に型抜きした後に、指定色で焼付塗装し。シルク印刷で文字を記載しました。写真の様に、素材ギリギリまで穴を空けることも可能です。四つ角の穴は、ネジを入れた時に、ネジ穴と素材とが平らになるように皿もみを行いました。

-

何も処理を行っていない2mm厚生のアルミを精密板金で加工したものです。写真の様にちょっと複雑な加工も可能です。アルミ板は非常にやわらかいのでタレットパンチプレスでの型抜き加工やベンダーでの曲げ加工の際は、アルミ板に保護紙を貼り傷が付かないようにしています。型抜き加工を行った後は、アルミの切断面のバリ取りを行い、次に行うのはタップ立て(ねじ切り)。アルミがある程度厚いので、タップ立てをするだけでネジがきちんと固定できるネジ山が出来上がります。最後に行うのは、ベンダーでの曲げ加工。順番を間違えると加工ができなくなるので、曲げる順番に気を付けて加工を行います。

-

1.2mmの鉄の板(スチール)をタレパンで外形と穴を加工し、バーリング加工でネジ穴を切り(板が多少薄いので、バーリング加工でネジ山の数を増やしました。)最後に、ベンダーで曲げ加工を行いました。

-

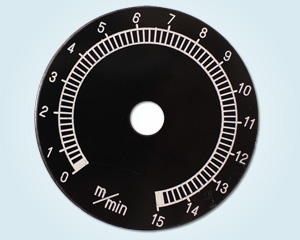

アルミの板を切断し穴加工し、その後ヘアライン加工を行いました。表面を黒アルマイト処理し、アルミの板に機械彫刻を行い、白色を充填しました。文字や目盛り部分は、シルクスクリーン印刷やアルマイト印刷等の選択肢もありましたが、それらの印刷方法は、版を作成する必要があり、版代がかかって少量生産のものには向かない為、コストなどの面から機械彫刻を提案させて頂きました。

-

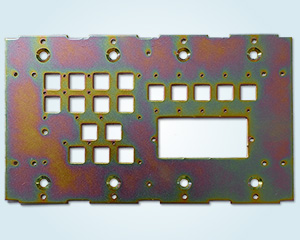

鉄板をタレットパンチプレスで加工し、錆止めなどの為にメッキ処理を行いました。

ネジ穴部分はボール盤で皿穴加工を行いました。 -

鉄板をタレットパンチプレスで外形抜きと穴あけを行い、ベンダーで曲げ加工を行いました。その後、全体を黒く半艶の焼き付け塗装を行い、最後に機械彫刻で文字や目盛りを掘り、白いインクを充填しました。

-

ねじ山を切って、ねじを鉄板に取り付け、接合部の溶接を行い、溶接面をサンダーで平らに仕上、その後、パテ埋めを行い、さらにサンダーをかけ、平らにして、塗装をおこないました。それによって、ねじを取り付けた跡が表面からはまったく見えなくなります。

-

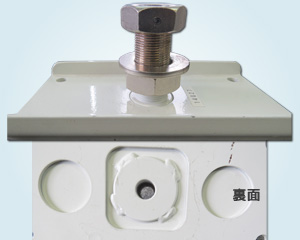

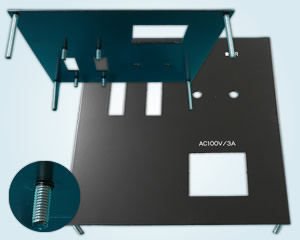

スタッドボルトの取り付け例です。

ねじ山を切って、ねじを鉄板に取り付け、接合部の溶接を行い、溶接面をサンダーで平らに仕上、その後、パテ埋めを行い、さらにサンダーをかけ、平らにして、塗装をおこないました。それによって、ねじを取り付けた跡が表面からはまったく見えなくなります。 -

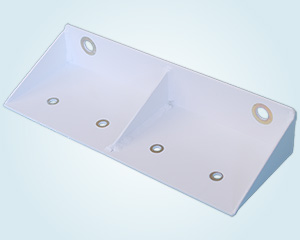

テーブルの上に手元操作盤を置いた時に、操作盤が見やすいように斜めになるようデザインしてあります。前面・背面・上面は一つの板を曲げ加工して作成。左右の横面と下面を一枚の板を曲げ加工で作成し、二つをねじで取り付けました。タレットパンチプレスで穴加工を行いました。

-

上下左右の板は、2つの部品を溶接して、塗装を行っているため、継ぎ目の見えない加工となっています。前面は蓋になっていて、丁番を付けて開閉が可能です。

-

タレットパンチプレスによる穴あけ 複雑な形を作るための追い抜き、溶接、曲げ加工などを使って複雑な形にも対応しています。

-

-

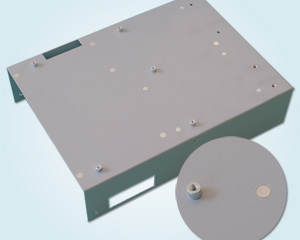

特型スイッチボックス。ケーブル用のノックアウトの加工も可能です。点溶接で仮止めを行いケーブルの位置によって、ペンチなどで簡単に穴をあけられるようになっています。

-

-

-

細かな部品のも加工可能です。

-

シルバートップエコという表面加工済みの鉄板を板金したものです

-

鉄をスポット溶接で接着し、焼付塗装を施しました。

-

オーディオ機器の全面パネルです。黒の半つや焼付け塗装を行いシルクスクリーンで文字を印刷しました。

-

オーディオ機器のシャーシです。黒の半つや焼付け塗装を行いシルクスクリーンで文字を印刷しました。

-

鉄の表面をボンデ鋼板処理しました

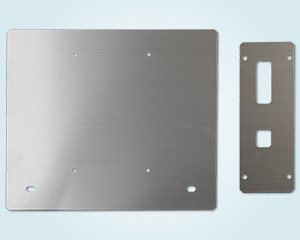

素材:ステンレス

-

ステンレスの板をタレットパンチプレスで外形抜きと穴あけを行い、ベンダーで曲げ加工を行いました。

-

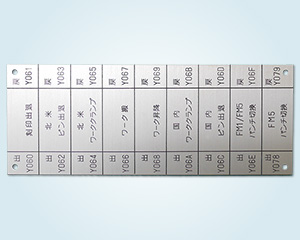

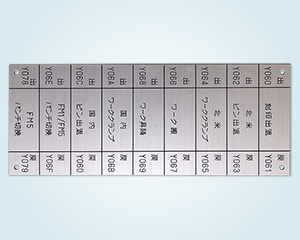

ステンレス板を磨き光沢を出してから、板の角をカット処理し(通常「Cを取る」とも表現します)、機械彫刻を行いました。

-

ステンレスに機械彫刻を施しました

素材:アルミ

-

アルミパネルの加工

0.8mmのアルミ板をタレパンで穴あけと外形加工をおこないます。

ネジ穴部分は皿もみ加工を行い、皿ネジを締める際に平らになるよう加工しました。

ヘアライン加工をした後に、表面は黒のアルマイト処理を行い、 文字は、機械彫刻で彫り、白色インクを充填しました。 -

アルミパネルの加工

黒くアルマイト処理した0.5mmのアルミ板をフットプレスで丸の金型を使用して丸く加工し、メモリと文字を機械彫刻を施し、白いインクを充填しました。

-

アルミパネルの加工

1mmのアルミパネルを濃いグレーで焼付塗装を行い、外形加工や穴あけをタレパンで加工しました。

その後、文字をシルク印刷を行いました。 -

アルミパネルの加工

アルミ板にヘアライン加工を施し(ヘアライン加工をすることによって表面がマットな雰囲気になります)アルマイト処理を行った後、指定の寸法にカットし、シルク印刷で文字やデザインを印刷し、インクを素材に定着させるために焼付塗装を行い、裏面に両面テープを貼って完成です。

-

アルミボックスの加工

表面にヘアラインのアルマイト処理を行ったアルミ板で製作した加工品です。

タレパンで外形加工と穴加工をしたのち、曲げ部分が多いので、曲げる順番を考えて曲げていきます。

最後にクリンチングスペーサーを取り付けて完成です。 -

アルミパネルの加工

8mmのアルミパネルにアルマイト印刷で抜き文字などを印刷し、シャーリングマシンで外形加工し、最後にフットプレスで穴あけ加工を行いました。

フットプレスでの穴あけの際に裏面に出来るバリは皿もみを使用しひとつひとつ丁寧に処理を行いました。

こちらのパネルは図面作成から吾妻工業で行いました。

-

薄くて小さなアルミ板の加工

0.2mmの薄くて小さなアルミ板(サイズは長辺で3cm程度)をシャーリングマシンとフットプレスで外形加工を行いました。

表面の傷がつきにくく錆にくくする為に、はじめに表面にアルマイト処理を行い加工を始めます。

シャーリングマシンは、直線しか切れないため、シャーリングマシンで直線部分をカットし、フットプレスでアールの型を用いてアール部分をカットします。 -

3mmのアルミ板をタレットパンチプレスで穴あけ・外形加工を行い。ベンダーで曲げ加工をして接合部分はフル溶接を行いました。その後、10mmの板を四角くくりぬき、上からフル溶接で接合しました。

接合部分は、パテ埋めの後、塗装を行い接合部分をわからない様にしてあります。10mmの板を使用したのは、全体の補強をする為と、10mmの板の所にある程度深いネジ穴を切る為、他オーリングの防水加工をする際に3mmほど掘る必要がある為、10mmの板を使用しています。 -

フェアラインアルマイト処理したアルミ板をシャーリングマシンで外形カットし、フットプレスで穴あけ加工を致します。

表から機械彫刻で文字を掘り、黒色を充填いたします。

素材がアルミなので、文字等のインクを焼き付け塗装し、更に剥がれにくくすることも可能です -

アルミ板に曲げや穴あけなどの板金加工を行い、シャーシとカバーを作製しました。板金加工後、傷が付かないようアルマイト処理を行いました。(アルマイト処理で表面が固くなるため、傷予防になります。)板金加工の際は、ベンダー加工の際の傷が付かないよう工夫いたしました。

-

アルミ板のパネルの精密板金加工例です。カットと穴あけを行っています。角はCを取ってあります。

-

アルマイト処理を行ったアルミ板をカット・穴あけ加工し、機械彫刻を行いました。

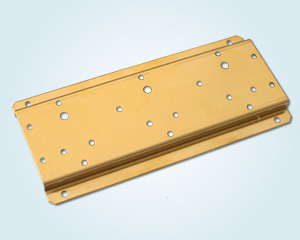

素材:真鍮

-

真鍮部品の加工

1mmの真鍮の板をタレパンで外形加工や穴あけをし、ベンダーで曲げ加工をして完成です。

-

真鍮のプレートの加工

1mmの真鍮の板をタレパンで外形加工や穴あけをし、ベンダーで曲げ加工をして完成です。

-

真鍮のプレート

1mmの真鍮の板をタレパンで外形加工や穴あけ加工の後、クロームメッキ処理を行います。クロームメッキ処理を行う事で表面は銀色になります。

真鍮は元々サビずらい材質ですが、メッキ処理をすることによって錆止めの効果が増し、光沢を長く保つ事が出来るようになります。

-

真鍮も加工可能です。

諸設備

- アマダNCタレットパンチプレス

- NCベンダーマシン

- 富士機工タレットパンチプレス

- 4号パープレス

- セットプレス(15t)

- シャーリングマシン(大、小)

- フートプレス(2台)

- スタット溶接機

- 単相、交直両用アーク溶接機

- NCベンダーマシン

- ボール盤

- 単相整流式スポット溶接機

- ベルトサンダー

- タップドリル盤

- バフ研磨機

- 両頭グラインダー

- 塗装器具一式

- コンプレッサー(2台)

- コンタマシン

- タレットパンチプレス

- 乾燥機(大、小)各1台

- クレーン

- 定盤(4×8)

- 金型研磨機